焦化废水在煤制焦炭、煤气净化及焦化产品回收过程中产生,含有大量芳香族、杂环类等难降解有机物以及氨氮、氰化物、硫化物等无机污染物,对水环境安全构成严重威胁。2012年以前,对焦化废水普遍采用二级处理方法,即预处理除油和悬浮物,生化处理去除COD和氨氮,处理后的废水允许达标排放或用于湿法熄焦。2012 年,国家环保部颁布了《炼焦化学工业污染物排放标准》(GB 16171—2012),代替《钢铁工业水污染物排放标准》(GB 13456—1992)中对焦化废水的相关规定。新标准不但对废水中的COD、氨氮、悬浮物、挥发酚、氰化物等已有指标提出了更为严格的要求,而且增加了总氮、总磷、硫化物等新排放指标,并对吨焦排水量提出了明确限制,规定单位产品基准排水量为0.4 m3/t。

从目前焦化行业的废水处理现状来看,绝大多数企业难以达到新标准规定的污染物排放浓度要求,其中COD和总氮的处理难度尤为突出,加上吨焦排水量的严格限制,依靠现有工艺几乎不可能达标。另外,近年来许多焦化企业为实现能源的综合利用大力发展干熄焦技术,几乎不再需要熄焦用水,这就使得原来用于湿法熄焦的焦化废水必须寻求新的出路。

另一方面,焦化企业在生产过程中需要消耗大量以新鲜水为来源的循环冷却水,新水指标不足也成为制约企业发展的瓶颈。为解决焦化企业新水不够用、废水无处排的难题,开发出稳定可靠的废水深度处理回用技术,实现焦化废水的资源化回收利用,成为当前众多焦化企业的迫切需求。

1 研发进展

笔者所在公司自2010 年开始研发焦化废水深度处理回用技术,深入调研了焦化企业各股废水的来源分布和水质特性,分析现有工艺处理过程中存在的问题,通过大量实验室试验,研究可行的预处理、生化处理和脱盐工艺,分别在宣化钢铁集团有限责任公司焦化厂和迁安中化煤化工有限责任公司进行了2 m3/h 和10 m3/h 的现场中试,实地考察全套深度处理回用技术的有效性、经济性和耐冲击性,摸索各个工艺单元的工艺参数和控制指标,为工程设计和调试运行积累了第一手资料。依靠自主研发的工艺技术,在工程应用方面做出一些探索性的尝试,积累了一些技术应用和运营管理方面的实践经验。

2 应用案例

笔者选取了3个典型案例,简要介绍焦化废水深度处理回用技术在工程应用方面的技术创新和实践经验。

2.1 案例一:生化后深度处理,直接回用

2.1.1 项目概况:项目名称:迁安中化煤化工有限责任公司废水深度处理回用项目。设计规模:生化后的焦化废水220 m3/h;循环排污水350 m3/h。原有工艺:隔油→气浮→O/A/O→混凝沉淀。业主要求:产水直接回用作循环水补水,回收率≥80%。

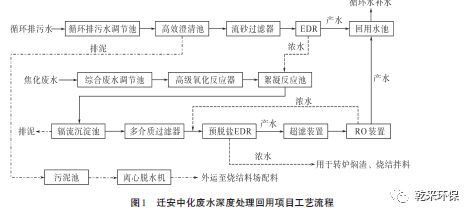

2.1.2 处理工艺:根据循环排污水水质较好、焦化废水水质较差的特点,采用两条工艺路线分别处理,既相互独立又有交叉,将循环排污水处理系统的浓水并入焦化废水处理系统,提高了系统整体的净水回收率。

循环排污水经调节、澄清、过滤处理后,采用频繁倒极电渗析(EDR)脱盐,产水进入回用水池作为循环水系统补水,浓水并入焦化废水深度处理系统进行二次回收。经过生化处理后的焦化废水超越原有工艺的混凝沉淀单元,直接进入焦化废水深度处理系统,经氧化、絮凝、沉淀、过滤处理后,进入由EDR、超滤和反渗透(RO)组成的膜工艺单元,RO产水进入回用水池作为循环水系统补水,RO 浓水回流至预脱盐EDR 前端进行二次回收,预脱盐EDR 排出的系统浓水输送至首钢迁钢公司和矿业公司,用于转炉焖渣和烧结拌料。系统排泥经离心脱水处理后,外运至烧结料场配料。至此,迁安中化公司的废水在钢铁联合企业内部实现了“零排放”。

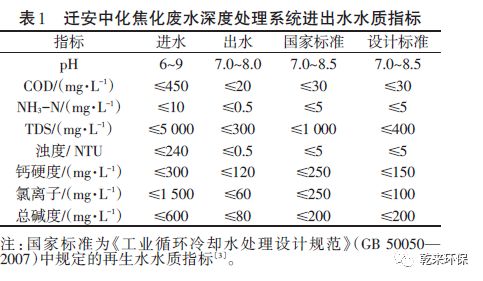

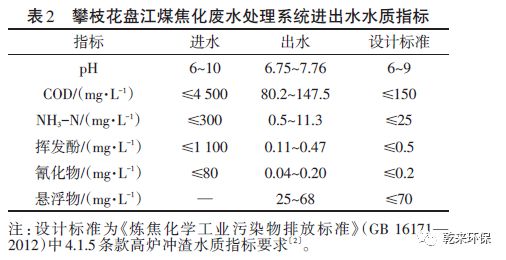

2.1.3 处理效果:水厂自2013年10月全线通水以来,已平稳运行超过3年,回用水水质优于国家标准,完全达到业主规定的设计标准。焦化废水深度处理系统主要控制的8项进出水水质指标如表1所示。

水厂投产以来,循环排污水系统与焦化废水系统的平均净水回收率保持在84%左右,2015 年4个季度的日平均进水量、产水量与回收率的统计结果如图2所示。

由图2可见,凭借深度处理回用水厂的稳定运行,迁安中化公司2015 年减少向环境排放废水405.3万m3,并从中回收优质工业水344.2万m3,以4元/m3 的工业水价格计算,全年节省新水费用1 376.8万元,取得了良好的环境效益和经济效益。

2.1.4 创新与经验:(1)对于已有生化处理系统的钢铁联合企业焦化厂,废水经过深度处理,产水直接回用于循环水系统,浓水和污泥在钢铁联合企业内部消化,既摆脱了废水无处排的困境,又实现了废水资源化,部分解决了新水不够用的难题。(2)根据循环排污水和焦化废水的水质水量特点,采用分别处理、局部交叉的工艺路线,既提高了系统整体的净水回收率,又降低了工程投资和运行费用,技术经济性能优异。(3)在国内首次将电渗析应用于焦化废水深度处理,与反渗透耦合,形成优势互补的组合脱盐工艺,有效解决了反渗透膜易污染结垢的难题,净水回收率高,浓水水质水量可控,能长期稳定运行。(4)在运营管理过程中,加强来水水质波动的监控,制定快速合理的应急预案,优化加药、排泥、反洗、电流、电压等工艺参数的控制,创造了自验收投产以来无一次故障停机的平稳运行记录。

2.2 案例二:原系统升级改造,间接回用

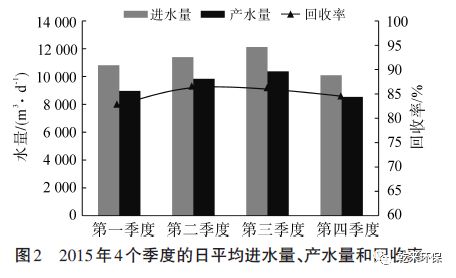

2.2.1 项目概况项目名称:攀枝花盘江煤焦化有限公司焦化废水处理项目。设计规模:蒸氨废水120 m3/h。原有工艺:隔油→气浮→A2/O3→混凝沉淀。业主要求:委托第三方运营,通过局部改造提高现有系统处理效果,出水污染物排放限值达到《炼焦化学工业污染物排放标准》(GB 16171—2012)中4.1.5条款高炉冲渣水质指标要求,用于渣场浇渣。

2.2.2 改造措施项目中标后,进行了如下改造措施:(1)气浮池增设硫酸亚铁加药点,调节池增设风机和穿孔曝气管,通过反应、曝气去除硫化物,减轻对生化系统的毒害,并强化调节池均匀水质的作用。(2)将原有水解酸化池和缺氧池连通,改造为带潜水搅拌器的缺氧池,解决池底淤积污泥的问题,保证泥水混合均匀,改善反硝化效果。(3)改变原有好氧池“好氧-沉淀-好氧-沉淀-好氧-沉淀”交替布置的形式,拆除沉淀区斜管,增设曝气器,延长曝气时间,强化好氧效果,增大好氧池出水至缺氧池的回流量,提升反硝化效率。(4)在原有混凝沉淀单元前增设Fenton 氧化原理的均相催化氧化工艺,并利用原有的絮凝反应池和机械加速澄清池,保证出水稳定达标。

2.2.3 处理效果:项目自2016 年4 月初完成改造,经1 个月调试,出水水质已达到设计标准,并顺利通过验收,正式进入托管运营阶段。最近7 个月主要考核的进出水水质指标范围如表2所示。

2.2.4 创新与经验:(1)对于已有生化处理系统的钢铁联合企业焦化厂,因客观条件限制,无法建设直接回用的深度处理系统;将原有系统升级改造,使出水达标后间接回用于洗煤、熄焦或高炉冲渣,也是短期内解决焦化废水处置问题的折中方案。(2)强化预处理,使生化系统免受有毒有害物质的冲击,对于维持生化系统的稳定运行具有重要意义。(3)创造生化系统运行的有利条件,使缺氧池和好氧池充分发挥作用,出水以Fenton 氧化原理的均相催化氧化工艺把关,可以保证出水水质稳定达标。(4)专业化的运营队伍是实现系统长期稳定运行的有力保障。

2.3 案例三:全流程新建系统,直接回用

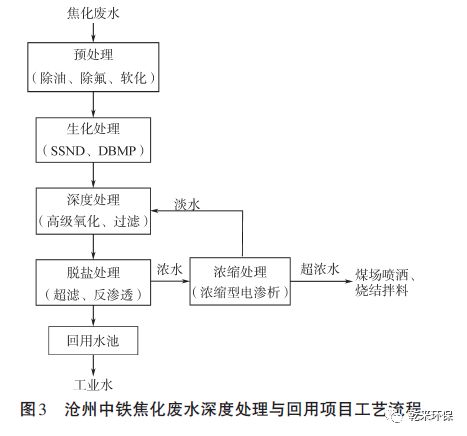

2.3.1 项目概况项目名称:沧州中铁-河北丰凯节能科技有限公司焦化废水深度处理与回用项目。设计规模:总水量360 m3/h,其中蒸氨废水96 m3/h、低浓度焦化废水64 m3/h、LNG 生产排水40 m3/h 和循环排污水160 m3/h。原有工艺:无。业主要求:产水直接回用于工业水系统,因为业主将对以各种水源制取的工业水进行统一调配,产水水质要求达到以新水为水源制取工业水的标准;业主对浓水的消纳量有限,要求回收率≥90%。 2.3.2处理工艺:根据业主对新建焦化废水深度处理回用系统的要求,既要高于90%的回收率,又要优良的产水水质,这在国内的所有焦化企业中并无先例。为了应对这一挑战,单一技术环节的突破不能解决全部问题,必须对全流程的工艺系统进行整体优化,充分发挥每个工艺单元的优势,才有可能取得实质性成功。沧州中铁焦化废水深度处理与回用项目工艺流程如图3所示。

(1)预处理。4 股废水在进入生化系统前,先分别进行预处理,低浓度焦化废水和LNG 生产排水采用气浮除油,循环排污水采用化学软化,蒸氨废水采用结晶除氟。其中,蒸氨废水的氟离子含量高,在深度处理的脱盐系统中易形成氟化钙沉淀,难以化学清洗,在已往的工艺设计中经常被忽视。项目采用结晶除氟反应器,加入除氟剂,剧烈搅拌,废水中的氟离子形成晶体沉淀得以去除,有效降低了后续脱盐系统无机盐结垢的风险。(2)生化处理。采用SSND(间歇式同步硝化反硝化工艺)和DBMP(反硝化协同生物倍增工艺)两种工艺前后串联,作为两级生化处理系统。间歇式运行、变频控制曝气量,适应焦化废水水质波动大的特点,抗冲击能力强。仅凭生化处理,可使COD降低到150 mg/L以下。(3)深度处理。采用Fenton 氧化原理的均相催化氧化工艺和锰砂、多介质两级过滤,使出水COD≤50 mg/L,浊度≤1 NTU。(4)脱盐处理。经过前期的各级处理,脱盐工艺可长期稳定运行,产水直接回用于工业水系统,浓水进入浓缩处理系统。(5)浓缩处理。采用浓缩型电渗析对反渗透浓水进行再浓缩,提高净水回收率,最大限度地减少浓水产生量,超浓水用于煤场喷洒和烧结拌料。

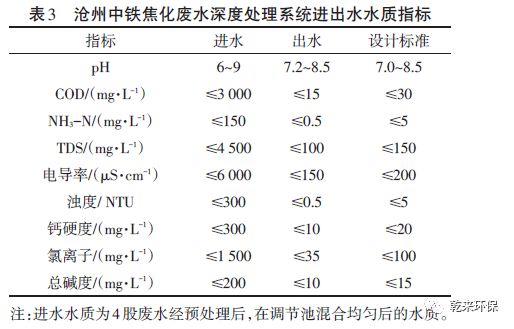

2.3.3 处理效果系统自2016年6月全线通水,已平稳运行6个多月,回用水水质完全达到业主规定的设计标准。焦化废水深度处理系统主要控制的9 项进出水水质指标如表3所示。

系统投用以来,废水进水量逐渐接近设计值,2016 年6 月~11 月这6 个月的日平均进水量、产水量与回收率的统计结果如图4所示。由图4 可见,系统稳定运行6 个月以来,月平均净水回收率为92.3%~94.0%,完全达到了业主的回收率要求。对企业来说,废水零外排,减轻了环保压力,从废水中回收90%以上的优质工业水,降低了新水用量和取水费用,环境效益和经济效益显著。

2.3.4 创新与经验:(1)工程为新建项目,有条件在设计阶段对全套焦化废水处理工艺进行整体优化,在保证产出优质工业水的前提下,在国内的焦化企业中首次实现了回收率大于90%的示范性工程应用效果,对于钢铁联合企业焦化厂和独立焦化厂的废水处理和处置均有借鉴意义。(2)通过除油、除氟和软化等预处理措施,既使生化系统免受冲击,又保护了后续的脱盐处理单元,从全局意义上强化了预处理的作用。(3)采用两级生化工艺处理焦化废水,在高污泥浓度、低溶解氧条件下运行,多点进水、间歇操作、变频控制,灵活应对进水水质波动,抗冲击能力强,出水水质稳定,节能降耗。(4)首次采用浓缩型电渗析处理反渗透浓水,构成新型组合脱盐工艺,更有利于提高系统回收率。(5)如此复杂的废水处理系统,专业化的运营管理至关重要,各工艺单元逐级优化、环环相控,将各单元的技术优势发挥到极致,从而保证系统整体的效率和效益。

3 结论与展望

针对焦化行业实际需求开发的废水深度处理回用技术,根据不同企业的废水特征、现有工艺和回用途径,采用技术经济合理的组合工艺,满足用户的个性化需求,取得了出色的工程应用效果,使过去作为重要污染源的焦化废水“变废为宝”,实现了废水的无害化、减量化和资源化,具有良好的环境效益和经济效益。在现代煤化工、石油化工、制药、印染等其他行业的废水资源化领域,该套技术同样具有适用性,正在积极拓展应用范围。

暂无信息